my889900 2022-10-09 120 0

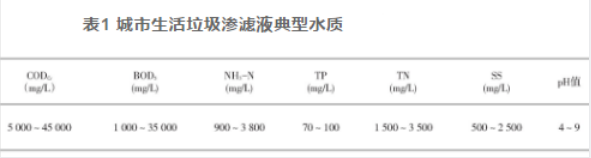

垃圾填埋場的滲濾液是一種成分復雜的高濃度有機廢水,可生化性差,它具有不同于一般城市生活污水的特點:BOD5和CODCr濃度高,金屬離子含量較高,水質水量變化范圍大,氨氮的含量較高,微生物營養元素比例失調等。因此,垃圾滲濾液的處理一直是垃圾填埋場設計、運行和管理中非常棘手的問題。滲濾液主要來源于降水、垃圾本身的內含水以及垃圾生物發酵過程產生的水。由于液體在垃圾堆內部滲流過程中有許多因素可能影響滲濾液的性質,包括物理因素、化學因素以及生物因素等,所以滲濾液的物化數據在一個相當大的范圍內變動,見表1。

正因為滲濾液是一種成分復雜的高濃度有機廢水,若不加處理而直接排入環境,就會造成嚴重的污染。所以,對垃圾滲濾液進行處理是垃圾無害化處理過程中必不可少的重要環節。

一、垃圾滲濾液處理的常規方法

目前國內乃至世界范圍內通行的垃圾滲濾液處理方法主要有生物法、物理法、化學法,工藝路線分類上一般分為兩大類:生物化學法和物理化學法,簡稱生化法和物化法。隨著環保技術的不斷進步,現在更多的是結合具體實際情況而采用各種工藝組合方式處理滲濾液。

1、生化法

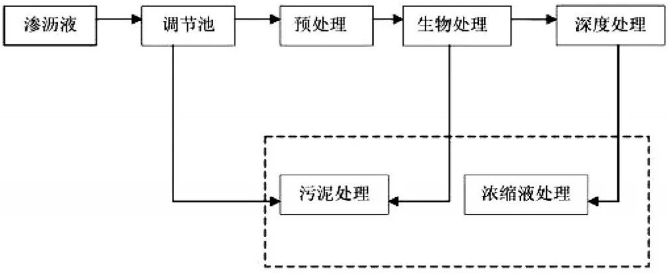

目前,生化法仍是我國乃至世界范圍內處理滲濾液的主導方法,其工藝路線主要是采取“預處理+生物處理+深度處理”組合工藝技術路線,工藝流程見圖1。

圖1

傳統的生化法工藝路線,主要存在垃圾滲濾液的可生化性較差,滲濾液處理系統受水質變動、水量變動、地域狀況、環境溫度等因素影響較大,存在系統運行不穩定,過程控制難度大,運行周期較長,運行結果不可靠等諸多生產運行問題,且生化法的處理裝置還存在土建工程量較大,土地占用面積大,建設周期較長,一次性投資較大等諸多問題;另外,隨著填埋場的最終關閉,裝置系統全部報廢,廢棄填埋場的環境恢復代價高昂。

2、物化法

通常來說,物化法主要包括活性炭吸附、化學沉淀、密度分離、化學氧化、化學還原、離子交換、膜滲析、氣提及濕式氧化法等多種方法,在COD為2000~4000mg/L時,物化法的COD去除率可達55%~90%。和生化法相比,物化法不受水質水量變動的影響,出水水質比較穩定,尤其是對BOD5/COD(B/C)比值較低(0.07~0.20)難以生物處理的垃圾滲濾液,有較好的處理效果。但在實踐上普遍認為,傳統的物化方法處理滲濾液成本較高,尤其不適于大水量垃圾滲濾液的處理,因此當前大多數城市垃圾填埋場滲濾液的處理主要是采用生化法為主的工藝路線。

近年來,隨著MVR技術、催化氧化技術和膜技術在工業廢水和城市生活污水處理上的廣泛運用,經過多年的行業跟蹤和深入研究,我們在城市垃圾滲濾液的處理上探尋出了一條以MVR技術為核心并與高級催化氧化技術、中空纖維膜技術等有機組合的全流程物化法處理滲濾液工藝技術路線。

二、以MVR技術為核心的全流程物化法處理滲濾液新工藝

2004年后,隨著國內環保節能的呼聲越來越高,MVR技術日益受到重視,先后被列為2007年和2010年國家鼓勵發展的節能環保設備,該技術在國內進入了快速發展的上升階段。

經過十幾年的技術發展,MVR裝置(主要是離心式蒸汽壓縮機)的全部國產化替代使得裝置的投資大幅度降低。近年來國內基于MVR技術開發的多種蒸發技術日趨成熟并廣泛使用,特別是廢水的深度處理技術不斷進步,使得運用MVR技術為核心的組合工藝技術處理滲濾液成為一種可能和趨勢。

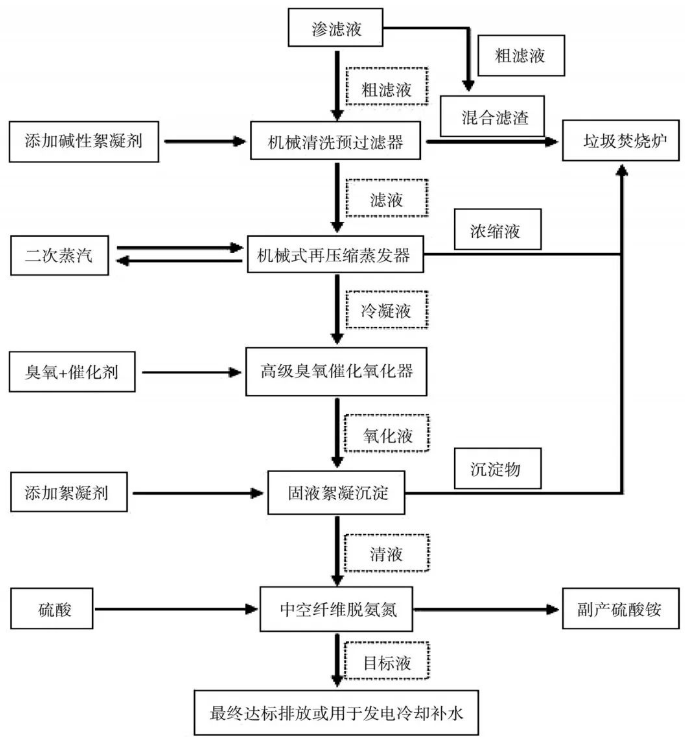

以MVR技術為核心的全流程物化法處理滲濾液工藝路線:預過濾+MVR蒸發濃縮+高級臭氧催化氧化+中空PP纖維脫除氨氮。從操作工序上可分為預處理工序、蒸發濃縮處理工序、深度處理工序,見圖2。

1、預處理工序

滲濾液進入收集池后首先進行粗濾,初步除去滲濾液中塊狀的碎玻璃、木屑、磚石塊、金屬等固形物,粗濾渣合并后續濾渣一同處理,粗濾液進入粗濾液收集池,然后向粗濾液收集池中添加適宜的堿性絮凝劑(常用的絮凝劑有聚丙烯酰胺、聚合氯化鋁、三氯化鐵、硫酸鋁、硫酸亞鐵等)。粗濾液經充分混合絮凝后,通過自動清洗預過濾器進行過濾,濾渣(含水量不超過80%)通過密閉輸送進入濾渣集中堆放庫區另行處理或直接輸送至垃圾焚燒發電廠焚燒發電,濾液(含固量不超過200 mg/L)進入MVR系統進行蒸發濃縮。

2、MVR蒸發濃縮處理

來自預過濾工序的濾液進入MVR蒸發系統,利用單效降膜蒸發,蒸發溫度約80℃,將二次蒸汽輸送到離心式蒸汽壓縮機,按照蒸發裝置加熱室需要的蒸汽溫度與壓力(注:來自預過濾工序的過濾液,對應其蒸發濃縮時需要的沸點),將加壓后二次蒸汽返回到蒸發系統,作為熱源循環利用(系統正常運行后,節約了一次蒸汽)。根據行業內MVR裝置的實際運行數據,每蒸發1 000 kg水的耗電不超過25 kW·h。蒸發濃縮過程產生的冷凝液進入后續工序進行深度處理,濃縮液(固含量超過20%)進入垃圾發電系統的焚燒爐噴漿焚燒或與預處理工序的濾渣混配后一并進入焚燒爐焚燒。冷凝液的均衡產出量約為滲濾液總量的92%~95%,通常溫度為35℃~50℃,且無需再降溫換熱,直接進入深度處理工序。MVR系統冷凝液的污染物組分見表2,利用MVR技術處理預過濾后的滲濾液的工藝流程見圖3。

圖2

圖3

MVR技術在滲濾液處理上的成功運用是本項新工藝的關鍵性技術環節,MVR的技術優勢體現在以下幾個方面:

(1)MVR系統自身熱能循環再利用,實現節能降耗。

(2)MVR裝置耗電低,運行成本低。

(3)對滲濾液初步純化,降低后續深度處理的負擔。

(4)降低滲濾液的腐蝕性,實現系統運行的閉路循環和極大降低裝置的復雜性。

(5)濃縮液全部輸送至垃圾發電焚燒爐,實現固體、氣體、液體等廢棄物零排放。

3、深度處理

無論采用生化法還是物化法處理垃圾滲濾液,深度處理都是必不可少的工藝環節。國內外常用深度處理方法有臭氧氧化技術、光催化技術、芬頓(Fenton)處理技術、電解處理技術、濕法氧化(WAO)/催化濕法氧化技術(CWAO)、膜分離法、化學混凝技術等。經過深度處理,都能保證出水達到GB 16889-2008一級排放標準。

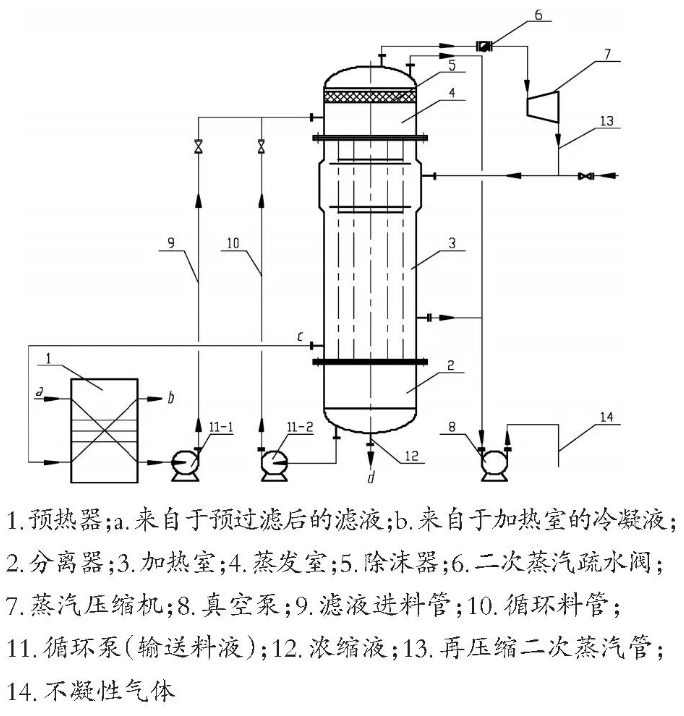

4、中空PP纖維膜脫氨

中空PP纖維膜屬于超濾膜,針對催化氧化后處理清液的水質情況,通過添加不含雜的石灰等堿性物質,進一步調整含有氨氮溶液的pH值(20℃~40℃下,pH值不低于9),使得銨根離子轉化成游離氨,實現根本性的氨氮解析。游離氨在纖維膜兩側壓力差作用下,穿過纖維膜的另一側(此側為氨吸收過程),利用硫酸吸附產生硫酸銨飽和液,硫酸銨飽和液可以直接作為液態氨肥使用,也可通過蒸發濃縮進一步制取高純度的結晶硫酸銨。

脫氨處理后,系統最終排放水質遠遠優于GB16889-2008、CJJ 150等標準給定的限值。根據裝置實際運行檢測,其中氨氮指標可以達到5 mg/L(注:按照工藝用水的要求,可以將氨氮指標上調到25 mg/L,以降低系統運行成本);從運行成本方面考慮,對氨氮的指標進行適宜限定,可以做到指標可控。中空纖維膜脫氨的工作原理見圖4

圖4

三、物化法處理滲濾液的技術特點和產業化優勢

(1)利用MVR技術處理滲濾液,解決了傳統生化法(厭氧生物法+好氧生物法)處理滲濾液所面臨的系統運行波動大,運行周期長,單位能耗高,有機污染物脫除效率低,一次性投資大,項目占地大,不易實現智能控制和遠程監測等一系列突出問題;利用MVR技術使得系統產生的冷凝液和濾渣高效分離,二次蒸汽循環利用,能夠實現節能減排。

(2)蒸發過程產生的冷凝水輸送到臭氧發生器;濃縮液再返回到機械自動清洗裝置,與滲濾液混合處理,此過程產生的冷凝水主要含有大量的水和小部分小分子有機物質,極大減輕后續處理壓力,同時避免B/C值較低而引起可生化性差的工藝因素。

(3)采用高級催化氧化技術,更加適宜處理各種有機物廢水,使得冷凝水中的COD、BOD得到預期去除,另外具有除臭的顯著特點(這是傳統生化法所不具備的明顯優勢)。

(4)利用中空PP纖維膜去除氨氮是本工藝的另一個技術亮點,不僅氨氮的去除率高、膜通量大、設備壽命相比其他膜組件更長。

(5)整個裝置可以系統實現標準化、集成化、模塊化,可完全實現全過程在線自動控制和遠程監控;另外,由于裝置系統可以做到全流程密閉運行,如果和垃圾焚燒發電廠等相關裝置系統配套,能夠降低滲濾液的處理成本,減少二次污染物排放。

(6)相比傳統生化法處理滲濾液技術,本項物化法處理滲濾液新工藝克服了傳統物化法運行成本高的缺點。根據當前行業數據進行對比測算,對于一個中等規模的垃圾滲濾液處理廠來說(例如滲濾液處理量200噸/天),采用生化法處理滲濾液的成本大約是32元/噸左右,而采用本項物化法新技術的成本大約是28元/噸左右。

(7)最為重要的是,相比傳統生化法工藝路線而言,采用物化法新工藝,可以極大降低滲濾液處理廠的建設資金投入和廠區的土地占用,保守估算兩項節約資金至少在65%以上。

四、結論

(1)在我國,垃圾滲濾液的處理尚處在起步階段。近年來,隨著國家環保力度的不斷加強,很多地方的垃圾填埋場大都采用生化法配套建設了滲濾液處理廠,但由于投資成本、運營成本、二次污染等各種因素,多數滲濾液處理廠運營效果不太理想,滲濾液處理新技術亟待不斷開發和探索。

(2)MVR技術的成功運用使得全流程物化法規模化處理滲濾液的技術路線可以成為現實,不但從根本上克服了傳統物化法的缺點,而且該項技術相比傳統生化法具有明顯的技術優勢和產業化優勢。

Demand feedback